چسب حساس به فشار (PSA) ماده ای است که دو بستر را صرفاً بر اساس تماس سطحی در کنار هم نگه می دارد که با فشار خارجی خفیف اولیه حاصل می شود. PSA ها که معمولاً به شکل نوارهای چسب دیده می شوند، مورد علاقه هستند.

چسب حساس به فشار (PSA) ماده ای است که دو بستر را صرفاً بر اساس تماس سطحی در کنار هم نگه می دارد که با فشار خارجی خفیف اولیه حاصل می شود. PSA ها که معمولاً به شکل نوارهای چسب دیده می شوند مورد علاقه هستند زیرا کاربرد آنها می تواند خودکار باشد و نیازی به تجهیزات تخصصی ندارد. آنها همچنین در زمان عملیات مونتاژ صرفه جویی می کنند زیرا بر خلاف چسب های مایع، تنظیم طولانی ندارند و نیازی به پخت ندارند. خود پیوند در PSA خودکار است و میتواند بر روی انواع سطوح مختلف، از چوب گرفته تا شیشه، استفاده شود، که آن را به یک راهحل همه کاره برای نوارهای چسب، برچسبهای مواد غذایی، بستهبندی ، بانداژ و لوازم الکترونیکی تبدیل میکند.

اگرچه آنها به طور متفاوت اعمال می شوند، همه چسب های حساس به فشار سه ویژگی تعیین کننده دارند: چسبندگی، چسبندگی و چسبندگی. چسبندگی و پیوستگی هر دو برهمکنش های مولکولی را اما به روش های مختلف توصیف می کنند. چسبندگی به چگونگی پیوند مولکول های دو ماده مختلف اشاره دارد، در حالی که پیوستگی به چگونگی پیوند مولکول های یک ماده واحد به یکدیگر اشاره دارد. بنابراین، چسبندگی چسبندگی یک چسب را هنگام جدا شدن از یک سطح اندازه گیری می کند. چسبندگی سفتی یک چسب را اندازه گیری می کند. از سوی دیگر، چسب به این موضوع اشاره دارد که یک چسب چگونه پس از تماس کوتاه، سطحی را میگیرد. این سه ویژگی اغلب در تقابل با یکدیگر عمل می کنند و بهینه سازی آنها مستلزم ایجاد معاوضه است. به عنوان مثال، افزایش چسبندگی و لایه برداری با افت برش همراه است و بالعکس. شیمیدان ها و فرمول سازان سنتز برای متعادل کردن این خواص و دستیابی به استحکام و قابلیت های مورد نظر برای کاربرد آنها کار می کنند.

از آنجایی که PSA ها از پلیمرها ساخته می شوند، چسبندگی، چسبندگی و چسبندگی توسط خواص پلیمرهای مورد استفاده در فرمولاسیون تعیین می شود. در این وبلاگ، سیستمهای پلیمری مختلف مورد استفاده در تولید PSAs را بررسی خواهیم کرد و در مورد اینکه چرا پلیمرهای امولسیونی استایرن-بوتادین به عنوان بلوکهای سازنده بزرگ برای توسعه نسل بعدی PSAs در حال ظهور هستند، بحث خواهیم کرد.

با ما همراه باشید – ما با رایج ترین روش های ساخت PSA شروع می کنیم.

روش های ساخت چسب های حساس به فشار

تولیدکنندگان نوار، بسته به کاربرد، یکی از چهار فرآیند اصلی را در توسعه PSA خود انتخاب خواهند کرد. این تنوع روشهای تولید، همراه با شیمیهای مختلف است که انواع مختلفی از PSA را با ویژگیهای عملکردی متفاوت به دست میدهد.

روشهای مبتنی بر حلال

در این روش، اجزای چسب (اغلب لاستیک یا اکریلیک) قبل از اینکه روی یک شبکه پوشانده شوند، در یک حلال حل میشوند. پس از این، حلال با استفاده از هوا و گرما تبخیر می شود و چسب را پشت سر می گذارد. چسب هایی که با استفاده از حلال ها تولید می شوند عملکرد بالایی دارند، اگرچه ساخت آنها گران و زمان بر است. همچنین حلال های مورد استفاده می توانند خطرات ایمنی داشته باشند و بنابراین نیاز به دفع دقیق دارند.

روش های ذوب داغ

فرآیند ذوب داغ شامل مخلوطی از پلیمرها (معمولاً پلیمرهای ترموپلاستیک)، رزین ها و یک رقیق کننده است که تا زمانی که مخلوط جریان یابد، حرارت داده می شود. این مخلوط سپس روی یک تار اعمال می شود و روی یک رول پیچیده می شود. یک لایه آزاد کننده خاص به نوار اجازه می دهد تا به راحتی از رول باز شود و یک لایه چسب تهاجمی سطوح بالایی از چسبندگی را ایجاد می کند. مواد مذاب داغ نسبت به چسبهای مبتنی بر حلال ارزانتر هستند، اگرچه در دماهای بالا به خوبی عمل نمیکنند.

روشهای تنظیم اشعه ماوراء بنفش

این چسب ها بدون استفاده از حلال ها یا سایر ترکیبات فرار ساخته می شوند، بنابراین سازگار با محیط زیست هستند. آنها در معرض نور ماوراء بنفش و در دماهای پایین تر به سرعت عمل می کنند، به این معنی که می توان از آنها در بسترهای حساس به حرارت استفاده کرد. حداقل انقباض، دوام، استحکام و مقاومت در برابر عناصر بیرونی همگی از مزایای چسب های قابل درمان با اشعه ماوراء بنفش هستند.

روش های مبتنی بر امولسیون

چسب های مبتنی بر امولسیون از آب به عنوان واسطه ای برای پخش کردن پلیمرها و پوشاندن آنها روی یک شبکه استفاده می کنند. سپس آب توسط گرما و هوا تبخیر می شود تا چسب باقی بماند. PSA های مبتنی بر امولسیون همه کاره هستند و طیف وسیعی از گزینه ها را برای پاسخگویی به الزامات عملکرد متفاوت ارائه می دهند. به علاوه، آنها از حلال های قوی استفاده نمی کنند، بنابراین تولید کنندگان می توانند از محدودیت های سختگیرانه پردازش اجتناب کنند.

در حال حاضر اکریلیک رایج ترین پلیمر امولسیونی است که در PSA ها استفاده می شود. در آمریکای شمالی، 30 درصد از چسب ها به امولسیون-اکریلیک خالص متکی هستند . در مقابل، پلیمرهای امولسیونی استایرن-بوتادین (SB) تنها 3 درصد از بازار چسب های آمریکای شمالی را تشکیل می دهند. با این حال، علاقه به PSA های مبتنی بر SB به دلیل ویژگی های عملکرد منحصر به فرد آنها در حال افزایش است. در مرحله بعد، اکریلیک را با SB به عنوان یک بلوک ساختمانی برای تولید چسب مقایسه خواهیم کرد.

استایرن-بوتادین در مقابل چسب های اکریلیک

چسب های امولسیونی اکریلیک یک فرمول چسب معمولی حساس به فشار هستند که دلایل خوبی دارند. چسبندگی اولیه خوب، چسبندگی عالی و عملکرد دمایی وسیع روی انواع زیرلایه ها دارند. آنها همچنین دمای عملیاتی کمتر، پایداری بهتر در اشعه ماوراء بنفش و شفافیت بهبود یافته را نسبت به سایر فرمولاسیون ها ارائه می دهند. بسیاری از این ویژگیها به چسبندگی خوب اکریلیک مربوط میشوند که به توانایی مواد در جریان یافتن و پوشاندن یک بستر برای به حداکثر رساندن سطح تماس و نیروهای جذاب بین سطح چسب و چسب اشاره دارد.

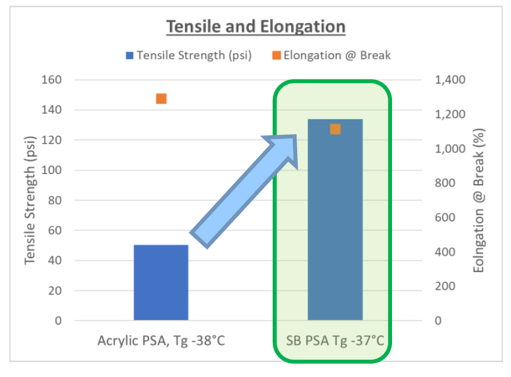

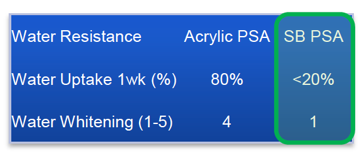

پلیمرهای امولسیونی استایرن- بوتادین خواص متفاوتی را معرفی می کنند، عمدتاً به دلیل تمایل بوتادین به اتصال عرضی، که زمانی رخ می دهد که زنجیره های پلیمری از طریق پیوندهای کووالانسی به یکدیگر متصل شوند. سطح اتصال عرضی بوتادین برای دستیابی به سطوح مختلف چگالی اتصال عرضی بین گریدهای پلیمری کنترل می شود. اتصال عرضی باعث افزایش کشش، سفتی و استحکام برشی می شود. یکی دیگر از مزایای پلیمرهای SB، قطبیت کمتر آنها در مقایسه با اکریلیک ها است که خواص مقاومت در برابر آب آنها را بهبود می بخشد. همانطور که جدول زیر نشان می دهد، چسب های SB خواص خاصی را برجسته می کنند که اکریلیک ها ندارند و بالعکس.

چسب های استایرن- بوتادین |

چسب های اکریلیک |

| محدوده وسیع تر Tg (85- تا 100 درجه سانتی گراد) | طیف گسترده ای از انتخاب مونومر |

| عملکرد برشی | چسبندگی بالاتر و چسبندگی LSE |

| کنترل تراکم و مدول اتصال متقابل | قطبیت بالاتر، چسبندگی HSE |

| تعادل کششی/کششی | کنترل مورفولوژی |

| مقاومت آب | جامدات بالاتر |

| پذیرش پرکننده بالا | مقاوم در برابر اشعه ماوراء بنفش و اکسیداسیون بیشتر |

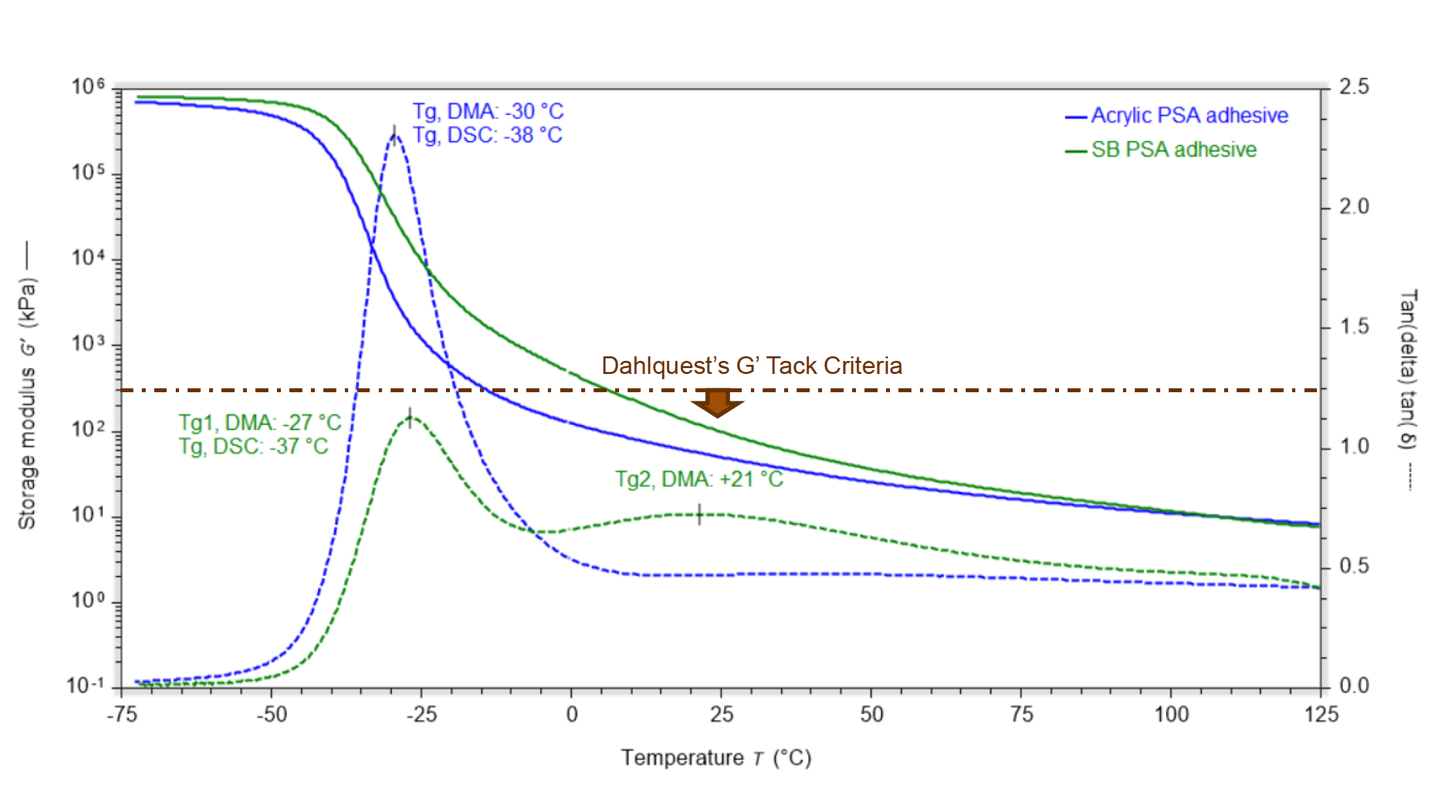

در آزمایش تحلیل مکانیکی دینامیکی (DMA)، تفاوت بین چسب های اکریلیک و SB واضح تر می شود. DMA عملکرد ویسکوالاستیک یک پلیمر را اندازه گیری می کند – به عنوان مثال، قابلیت های بالقوه پکیج پلی الکترولیت یا مرتبط با ویسکوزیته سیستم. برای انجام آزمایش، یک نمونه نازک از چسب بین دو شفت فلزی قرار می گیرد. همانطور که شفت پایینی نوسان می کند، شفت بالایی مقدار انرژی منتقل شده از طریق نمونه را اندازه گیری می کند. DMA عملکرد پلیمر را به عنوان یک متغیر – دما یا فرکانس نوسان – در طول زمان ارزیابی می کند. روش دمای متغیر (80- تا 200 درجه سانتی گراد) متداول ترین روش مورد استفاده در آنالیز چسب است.

منحنی DMA زیر نتایج یک چسب اکریلیک در مقابل یک چسب SB را نشان می دهد. بر روی منحنی داده های دمای انتقال شیشه ای (Tg) است که با استفاده از کالریمتری اسکن تفاضلی (DSC) اندازه گیری شده است. بر اساس داده های DSC، Tg چسب های اکریلیک و SB تقریباً یکسان است.

توجه کنید که محور عمودی سمت چپ مقداری را اندازهگیری میکند که به عنوان مدول ذخیرهسازی شناخته میشود که با نماد G نشان داده میشود. محور عمودی سمت راست دلتای قهوهای مایل به زرد را اندازه گیری می کند که با نماد δ نشان داده شده است. مدول ذخیره سازی بخش جامد پلیمر (الاستیسیته خالص) را نشان می دهد. این یک اندازه گیری همراه به نام مدول اتلاف، G دارد، که نمایانگر بخش مایع پلیمر (ویسکوزیته خالص) است. دلتای قهوهای مایل به زرد نسبت G” به G (ویسکوزیته/کشسانی) است که اطلاعاتی را در مورد میزان خوب یک پلیمر ارائه می دهد. پلیمر پس از تغییر شکل بهبود می یابد.

در یک منحنی اسکن دمای معمولی DMA، دو بخش مهم در اندازهگیری مدول وجود دارد: یک ناحیه شیشهای در دماهای پایین، که در آن G’ (مدول ذخیرهسازی) بالا است، معمولاً بالای 100 مگاپاسکال. و یک فلات لاستیکی، که در آن G’ عامل غالب است و ترکیب به عنوان یک جامد الاستیک با خواص چسبندگی رفتار می کند. به عنوان یک قاعده کلی، پلیمرها زمانی چسبندگی نشان می دهند که G’ کمتر از 300 کیلو پاسکال باشد، که به عنوان معیار چسبندگی Dahlquest شناخته می شود.

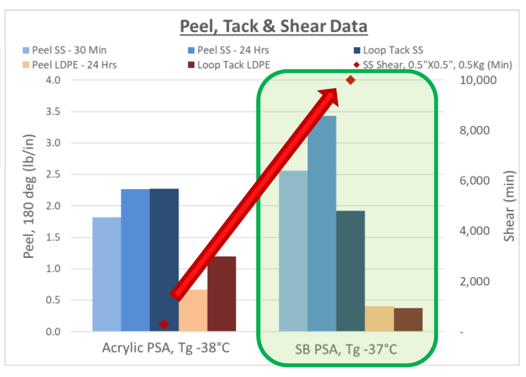

اطلاعات مهم دیگری که DMA ارائه میکند دلتای قهوهای مایل به زرد است که اوج انتقال شیشهای حرارتی پلیمر را نشان میدهد. نمودار بالا نشان میدهد که چسبهای استایرن-بوتادین دارای دوره انتقال شیشهای گستردهتر در مقایسه با چسبهای اکریلیک، و همچنین توزیع چندوجهی قلههای انتقال شیشهای هستند . این تفاوتها ویژگیهای منحصربهفرد ساختار مولکولی پلیمر امولسیون SB و توزیع استایرن و بوتادین در زنجیرههای پلیمری را بهشمار میآورند. چسب های SB استحکام کششی، مقاومت در برابر آب و برش و لایه برداری را بهبود بخشیده اند. چسبندگی چسب های SB کمتر از چسب های اکریلیک است، اما همچنان چسبندگی مناسبی دارند. چسب های SB همچنین می توانند با چسباننده های پراکندگی فرموله شوند تا سطح چسبندگی و لایه برداری را افزایش دهند .

خواص عملکرد بهبود یافته چسب های SB در مقابل چسب های اکریلیک را می توان در داده های زیر مشاهده کرد.

انتخاب پلیمر امولسیونی مناسب برای کاربرد چسب PSA

اگرچه چسبهای اکریلیک همچنان بر صنعت تسلط دارند، چسبهای استایرن-بوتادین قویتر میشوند، بهویژه که افزایش تقاضا برای راهحلهای جدیدتر و بهتر PSA باعث نوآوری در فناوریهای چسب میشود. در پایان، هر چند، این بستگی به برنامه شما و ویژگی هایی دارد که می خواهید هدف قرار دهید. Mallard Creek در حال حاضر طیف وسیعی از پلیمرهای امولسیونی استایرن-بوتادین را برای استفاده در چسب ها ارائه می دهد. به عنوان مثال، Rovene 4813 و Rovene 4848 امولسیون های SB بسیار نرم و غیر کربوکسیله ای هستند که تعادل خوبی بین چسبندگی، لایه برداری و برش ایجاد می کنند. Rovene 9410 و Rovene 6130 انتخاب های عالی برای استفاده با چسبنده ها هستند.